你有没有想过,那些精密的机械零件是怎么一步步从原材料变成高精度产品的?在CNC加工的世界里,对刀可是个至关重要的环节。它就像是给机器找好“眼睛”,确保每一刀都切得恰到好处。今天,咱们就来聊聊cnc对刀的基本步骤,带你深入了解这个看似简单却充满技术含量的过程。

CNC对刀:从理论到实践

CNC对刀,简单来说,就是确定刀具与工件的相对位置关系。这个过程看似简单,但实际操作起来却需要非常精细的技巧和丰富的经验。对刀的准确性直接影响到加工零件的精度,所以每一个步骤都不能马虎。

对刀的重要性

想象如果对刀不准确,刀具可能会在加工过程中撞到工件,导致零件报废,甚至损坏机器。所以,对刀不仅仅是技术活,更是责任心和细致的体现。只有对刀准确,才能保证加工出来的零件符合设计要求,达到预期的精度。

对刀的基本原则

在进行CNC对刀之前,有几个基本原则需要牢记。第一,要确保机床处于良好的工作状态,所有部件都调整到位。第二,要选择合适的刀具和夹具,确保工件安装牢固。第三,要对刀时轻拿轻放,避免刀具与工件发生剧烈碰撞。只有遵循这些原则,才能确保对刀的准确性。

CNC对刀的基本步骤

CNC对刀的过程可以分为几个基本步骤,每个步骤都有其特定的目的和方法。下面,我们就来详细了解一下这些步骤。

1. 准备工作

在对刀之前,首先需要进行一些准备工作。这包括检查机床的各个部件是否正常,确保刀具和夹具的安装牢固。此外,还要根据加工需求选择合适的刀具,并确保刀具的锋利度。如果刀具磨损严重,可能会影响对刀的准确性。

2. 确定坐标系

在对刀之前,需要先确定坐标系。坐标系就像是给工件画地图,告诉刀具从哪里开始加工。通常,我们会选择工件的某个表面或特定的位置作为基准点,并以此为基础建立坐标系。这个步骤非常重要,因为只有确定了坐标系,才能确保刀具按照正确的路径进行加工。

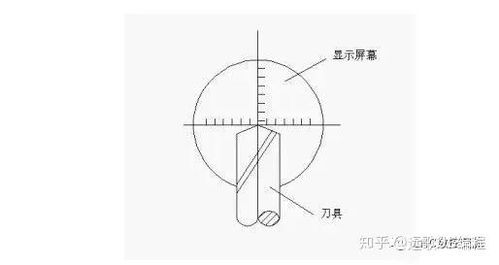

3. XY方向的对刀

接下来,我们需要进行XY方向的对刀。这个步骤的目的是确定工件坐标系原点在机床坐标系中的位置。具体操作方法如下:

- 刀具接近工件左侧:启动主轴,让刀具快速移动到靠近工件左侧的位置,然后降低速度,慢慢接近工件左侧。当刀具恰好接触到工件左侧表面时,记下此时机床坐标系中显示的X坐标值,并回退0.01mm。

- 刀具接近工件右侧:沿Z正方向退刀,至工件表面以上,然后用同样方法接近工件右侧,记下此时机床坐标系中显示的X坐标值,并回退0.01mm。

- 计算工件坐标系原点:根据记录的X坐标值,计算工件坐标系原点在机床坐标系中的X坐标值。具体方法是取两个X坐标值的平均值,然后减去工件宽度的一半。

完成这些步骤后,你就确定了工件坐标系原点在机床坐标系中的X坐标值。接下来,用同样的方法确定Y坐标值。

4. 刀具的Z向对刀

Z向对刀的目的是确定刀具的刀位点在工件坐标系中的Z坐标值。这个步骤通常有两种方法,我们分别来介绍一下。

方法一:试切法

- 刀具接近工件上表面:将刀具快速移至工件上方,启动主轴,让刀具慢慢接近工件上表面。当刀具恰好接触到工件上表面时,记下此时机床坐标系中显示的Z坐标值,并回退0.01mm。

- 记录Z坐标值:将记录的Z坐标值输入到数控系统中,这样就完成了Z向对刀。

方法二:使用对刀仪

- 安装对刀仪:将CNC对刀仪安装在机床的工作台上,确保其安装牢固且位置准确。

- 选择对刀工具:根据加工需求,选择合适的对刀工具,如标准刀具或校对环规等。

- 进行对刀操作:将刀具移动到对刀仪的测量位置,使其与测量面接触,并记录下刀具的长度和直径等参数。

完成这些步骤后,你就确定了刀具的Z坐标值,并将其输入到数控系统中。

5. 验证对刀准确性

对刀完成后,还需要进行验证,确保对刀的准确性。你可以进行简单的加工操作,观察加工结果是否符合预期。如果存在误差,可以适当调整对刀点坐标值,直到加工结果准确为止。

CNC对刀的技巧与注意事项

在对刀的过程中,除了基本的步骤之外,还有一些技巧和注意事项需要牢记。这些技巧和注意事项可以帮助你提高对刀的效率,确保