你有没有想过,一台冰冷的机器,如何能精准地加工出各种复杂的零件?这背后,离不开CNC加工中心的高超技术。而在这项技术中,CNC如何对刀、分中是至关重要的环节。今天,就让我们一起走进这个精密的世界,看看CNC如何实现精准加工。

CNC如何对刀?

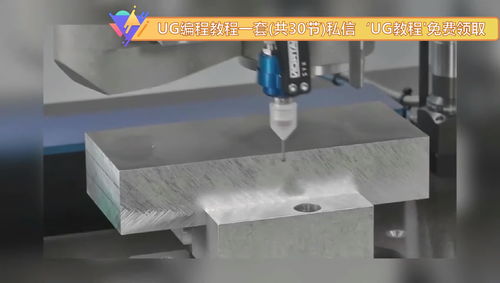

对刀,简单来说,就是确定刀具的位置,使其与工件坐标系中的起始点重合。这样,刀具切削的加工面相对于定位基准才能具有正确的尺寸关系,从而保证零件的加工精度。对刀方法有很多种,比如试切法、对刀仪、ATC对刀和自动对刀等。

试切法是一种比较传统的对刀方法。它分为相对式和绝对式两种。相对式试切法中,你可以用量具直接测量刀具尺寸,也可以对准刀具位置与定位块工作面,或者先抛光工件的加工面,测量尺寸后间接计算对刀尺寸。绝对式试切法则需要使用基准刀具,直接或间接测量其他刀具的刀位与基准刀具的偏差,作为设定刀具补偿值。试切法虽然简单,但效率较低,因为需要试切——测量——调整(补偿)”的循环。

对刀仪则是一种更高效的对刀方法。它分为机内对刀仪和机外对刀仪两种。机内对刀仪将刀具直接安装在机床的固定位置上,适用于车削数控机床。机外对刀仪则可以在机床外对刀,再将对刀结果输入机床。对刀仪可以大大提高对刀效率,减少试切时间,从而提高加工效率。

CNC分中的奥秘

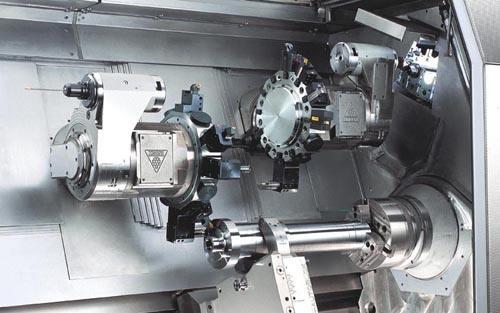

分中,顾名思义,就是确定工件在机床上摆放的位置,使其与程序单上的图一致。具体来说,就是把程序单图上的坐标中心在对应的工件上找出来,然后输入到机床中。这样,刀具中心点就能对准坐标点,保证加工的准确性。

分中有多种方法,比如碰刀切削分中、塞尺分中和分中棒分中。碰刀切削分中是最常用的一种方法。它需要先夹持圆形刀具,主轴正转,慢慢移动刀具到X轴的左边并下刀,碰触工件后X、Y、Z清零,刀具往Z方向移出工件。然后移动X轴到右边下刀并确认Y、Z为零,刀具碰触工件,记住坐标,刀具向Z移动,移出工件,停止主轴转动。计算X轴的移动距离除以2即X轴的中点。同理可得到Y轴的中点。

塞尺分中则是一种更精确的方法。它需要先夹持圆柱体,按碰刀切削分中的方法不启动主轴,把刀具移动到工件边,并用塞尺测试间隙来确定位置。分中棒分中也是一种常用的方法,它需要使用分中棒碰触工件来确定位置。分中棒有光电分中棒和分离式分中棒两种,分中精度最高。

CNC对刀与分中的实际应用

在实际应用中,CNC对刀和分中是紧密相连的。对刀的目的是确定刀具的位置,而分中的目的是确定工件的位置。只有两者结合起来,才能保证加工的准确性。

比如,在加工一个长方体工件时,你首先需要确定工件在机床上的正确位置,以便与机床原有的坐标系联系起来。这个过程的确定也就是在确定工件的编程坐标系(即工件坐标系),编程加工都是参照这个坐标系来进行的。

在确定工件坐标系后,你还需要进行对刀操作。对刀操作实质包含三方面内容:第一方面是刀具上的刀位点与对刀点重合;第二方面是编程原点与机床参考点之间建立某种联系;第三方面是通过数控代码指令确定刀位点与工件坐标系位置。

CNC对刀与分中的注意事项

在进行CNC对刀和分中时,需要注意以下几点:

1. 工件装夹要牢固,但不要过度紧固,以免损坏工件或夹具。

2. 对刀时要轻柔,避免用力过猛,以免损坏刀具或机床。

3. 对刀和分中时要多次测量,确保精度。

4. 对刀和分中后,要保存设置,以免下次使用时需要重新设置。

5. 如果对刀和分中不准确,要及时调整,以免影响加工质量。

CNC对刀与分中的未来发展趋势

随着科技的不断发展,CNC对刀和分中技术也在不断进步。未来,CNC对刀和分中可能会朝着以下几个方向发展:

1. 自动化:未来的CNC对刀和分中可能会更加自动化,减少人工操作,提高效率。

2. 精密化:未来的CNC对刀和分中可能会更加精密,提高加工精度。