微蚀刻:探索微观世界的精妙工艺

在科技飞速发展的今天,微蚀刻技术已经成为现代制造业中不可或缺的一部分。这项技术能够将原材料通过化学变化或物理碰撞的方式清除,从而在微观尺度上制造出各种精密的图案和结构。微蚀刻技术广泛应用于电子、医疗、航空航天等多个领域,为我们的生活带来了巨大的便利。那么,微蚀刻究竟是如何实现的呢?它又有哪些神奇的应用呢?

微蚀刻的原理与分类

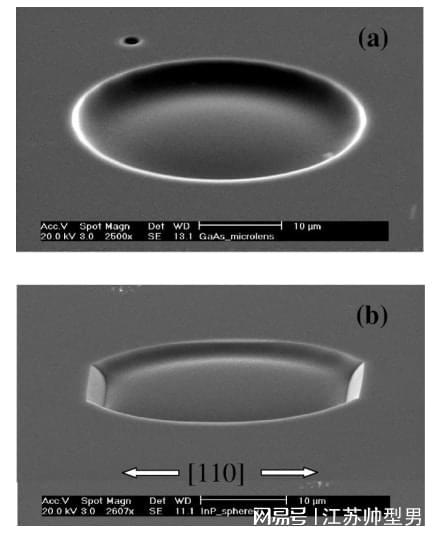

微蚀刻,顾名思义,就是在微观尺度上进行蚀刻加工。这项技术主要分为湿蚀刻和干蚀刻两大类。湿蚀刻是指利用化学溶液对材料进行腐蚀,而干蚀刻则是指通过等离子体、离子束等物理手段进行蚀刻。不同的材料类型和加工需求,会选择不同的蚀刻方法。

在湿蚀刻中,化学溶液的选择至关重要。不同的化学溶液对不同的材料具有不同的腐蚀效果。例如,铜合金在酸性溶液中容易被腐蚀,而不锈钢则需要在强碱溶液中才能被有效腐蚀。湿蚀刻的优点是成本低、操作简单,但缺点是蚀刻速度较慢,且容易受到环境污染的影响。

干蚀刻则具有更高的精度和效率。等离子蚀刻是干蚀刻中最常用的一种方法。通过在真空环境中引入等离子体,可以利用高能粒子的轰击来蚀刻材料表面。干蚀刻的优点是蚀刻速度快、精度高,且环境污染小,但缺点是设备成本较高,操作难度较大。

微蚀刻的应用领域

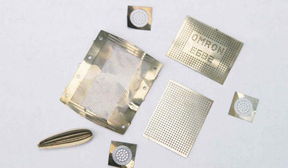

微蚀刻技术在各个领域都有广泛的应用。在电子行业中,微蚀刻是制造集成电路、芯片等关键部件的重要工艺。通过微蚀刻,可以在硅片上制造出微米甚至纳米级别的电路图案,从而实现高集成度的电子器件。

在医疗领域,微蚀刻技术被用于制造各种医疗设备和生物传感器。例如,利用微蚀刻技术可以制造出具有特定孔隙结构的生物芯片,用于药物筛选和细胞培养。此外,微蚀刻还可以用于制造微型手术工具,提高手术的精度和效率。

在航空航天领域,微蚀刻技术被用于制造各种高性能材料。例如,利用微蚀刻技术可以制造出具有特定表面结构的铝合金,提高材料的强度和耐腐蚀性。此外,微蚀刻还可以用于制造微型发动机和传感器,提高航空航天器的性能和可靠性。

微蚀刻的工艺流程

微蚀刻的工艺流程通常包括以下几个步骤。首先,需要对材料进行预处理,去除表面的氧化层和污染物。利用光刻技术或其他方法在材料表面形成图案化的掩膜。接下来,通过湿蚀刻或干蚀刻的方式对材料进行蚀刻,形成所需的图案。

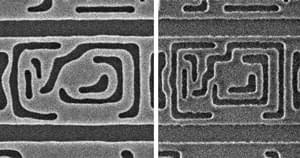

在蚀刻过程中,需要严格控制蚀刻参数,如蚀刻时间、蚀刻温度、蚀刻气体流量等。这些参数的不同设置会对蚀刻结果产生显著的影响。例如,蚀刻时间过长会导致图案过深,而蚀刻时间过短则会导致图案不完整。

需要对蚀刻后的材料进行清洗和检测,确保蚀刻质量符合要求。清洗可以去除残留的化学溶液和蚀刻产物,而检测则可以验证蚀刻图案的精度和完整性。

微蚀刻的挑战与未来

尽管微蚀刻技术已经取得了显著的进步,但仍然面临一些挑战。首先,随着科技的发展,对微蚀刻的精度和效率要求越来越高。如何在更小的尺度上实现更精确的蚀刻,是当前微蚀刻技术面临的主要挑战之一。

其次,微蚀刻的环境污染问题也需要得到重视。湿蚀刻过程中产生的化学废液对环境具有较大的危害,而干蚀刻虽然污染较小,但设备成本较高。如何开发更加环保、高效的微蚀刻技术,是未来研究的重点之一。

未来,微蚀刻技术将朝着更加精细、高效、环保的方向发展。随着新材料、新工艺的不断涌现,微蚀刻技术将在更多领域发挥重要作用。我们可以期待,微蚀刻技术将为我们的生活带来更多的惊喜和便利。

微蚀刻在电子行业的应用

微蚀刻技术在电子行业中扮演着至关重要的角色。集成电路、芯片等关键部件的制造,都离不开微蚀刻工艺。通过微蚀刻,可以在硅片上制造出微米甚至纳米级别的电路图案,从而实现高集成度的电子器件。

在集成电路的制造过程中,微蚀刻是其中一个关键的步骤。首先,需要利用光刻技术在硅片上形成图案化的掩膜。通过干蚀刻或湿蚀刻的方式对硅片进行蚀刻,形成所需的电路图案。蚀刻后的硅片还需要进行清洗和检测,确保蚀刻质量符合要求。

芯片的制造过程同样需要微蚀刻技术的支持。芯片是电子器件的核心部件,其性能和可靠性直接影响到电子设备的整体性能。通过微蚀刻技术,可以在芯片上制造